国家工信部:鼓励推广32项石化化工先进技术和产品

发布时间: 2021-04-06 点击量:1838

3月24日,工业和信息化部在官网发布“石化化工行业鼓励推广应用的技术和产品目录”公示文件。文件显示,共有32项技术和产品拟列入石化化工行业鼓励推广应用的技术和产品目录,并予以公示。公示时间为2021年3月24日至2021年3月30日。

工信部指出,为提升石化化工行业智能制造、安全环保水平,加快推动产业转型升级,工业和信息化部在全国范围内组织开展了石化化工行业先进适用技术和产品的征集工作,32项技术和产品符合遴选标准。

石化化工行业鼓励推广应用的技术和产品目录

| 序号 | 技术/产品名称 | 技术/产品简介 | 主要技术经济指标 | 已推广应用情况 | 适用领域 | 推荐单位 |

| 1 | 新型微通道反应器装备及连续流工艺技术 | 以新型连续流微通道反应系统为核心,可应用于多系列精细化学品的连续高效合成和规模化生产,尤其是放热剧烈、反应物或产物不稳定、物料配比严格、高温高压等危险化学反应。 | 反应器总时空转化率STC≥20 mol⋅m-3⋅h-1;反应器温度T适用范围-100℃≤T≤350 ℃;反应器压力P适用范围≤10MPa;反应器单套处理量≥ 2000 t/a。 | 该技术已应用于硝化、氯化、氧化、重氮化、烷基化等工艺中。 | 精细化工 | 中国石油和化学工业联合会 |

| 2 | 超重力偶氮化反应器装备新技术 | 针对传统间歇反应器生产效率低、人工强度大等问题,开发了超重力偶氮化连续反应新工艺,可大幅降低生产过程危险化学品存量,实现精细化学品生产过程的流程再造和连续化生产,提升生产过程安全水平。 | 主反应器体积较釜式反应器降低98%;原料转化率由98.5%提高到99.8%,产品收率提高2%;生产过程物料存量下降了90%以上,生产效率提高60%;高COD废水量减少20%,能耗降低30%以上。 | 该技术已应用于染料和颜料的偶氮化反应。 | 精细化工 | 浙江省经济和信息化厅 |

| 3 | 反应精馏成套技术 | 该技术创建了普适性反应精馏过程概念设计方法,实现了催化填料结构尺寸的优化和调控,发明出高性能的催化填料,开发了一系列高效的反应精馏成套技术,相比于反应与分离各自独立的过程,该反应精馏技术具有转化率高、选择性好、能耗低等优点,在酯化、水解、酯交换、叠合等过程中有着广泛的应用前景。 | 反应转化率提高30-50%;催化剂利用率提高80-110%;选择性提高10-40%;能耗降低20-50%;产能提高20-40%。 | 该技术已在多家石化企业应用。 | 石化 | 中国石油和化学工业联合会 |

| 4 | 高纯/超高纯化学品精馏关键技术 | 采用高效、抗堵的FGVT塔板精馏关键技术,高效率、大通量的BH型填料精馏关键技术,以及精馏全流程节能的四层面响应曲面优化技术(4D-RSM)等,提高了精馏效率,实现了塔内、塔间、工段间、装置间全流程节能优化。 | FGVT塔板的分离效率提高30%以上,操作弹性提高33%;BH 型填料的分离能力提高50%以上,压降降低37%;能耗降低30%以上。 | 该技术已在化工企业应用。 | 化工 | 中国石油和化学工业联合会 |

| 5 | 高效高可靠多级化工离心泵关键技术 | 开发了高效高可靠典型多级化工离心泵系列产品,改进了多级化工离心泵效率低、轴向力过大的问题,可提升多级离心泵总体节能降耗水平。 | 关键技术提高了整泵效率和流体动力学稳定性,效率可提高9.8个百分点,轴向力可减小50%以上,可解决多级化工离心泵扬程和效率低、轴向力过大的难题;零部件节材15%-20%,机组成本降低10-15%。 | 该系列产品已应用于石油开采、油气集输、石油炼制、化纤化肥、煤化工等行业。 | 化工 | 中国石油和化学工业联合会 |

| 6 | 智能乘用胎半钢一次法成型系统 | 以轮胎成型过程的智能化为核心,通过开发智能成型装备的信息化管理控制软件、突破非接触检测与多传感器数据融合及视觉感知技术、攻关自适应控制算法等核心关键环节,实现了系统的智能化控制、智能感知和故障诊断、半部件自动定中及实时纠偏等功能,并采用模块化的产品研发理念,实现了不同客户个性化需求的快速定制,有效提升了轮胎成型装备的智能化水平。 | 系统单循环时间低于40s,日产量可达1400套;同寸级的规格调整时间小于5min,跨寸级规格调整时间小于40min;每72小时设备有效运行时间高于97%。 | 该技术已在多家轮胎企业应用,可在橡胶轮胎行业的推广应用。 | 轮胎 | 中国石油和化学工业联合会 |

| 7 | 农林废弃物快速热解液化及其产品高值化梯级利用与关键装备技术 | 首创了农林废弃物自混合下行床快速热解制腐植酸新工艺及成套装备,可以生物腐植酸为主要原料生产高值靶向腐植酸环境材料,实现了铬污染土壤可持续修复的工业化,技术可用于重金属污染土壤和盐碱地改良。 | 液体收率提高15%以上,含灰降至不高于0.1%;生物腐植酸纯度不低于96%,活性官能团提高3倍以上,成本降低80%。 | 该技术已应用于污染和退化土壤修复。 | 生物化工 | 中国石油和化学工业联合会 |

| 8 | 提高轻油收率的深度延迟焦化技术 | 开发了深度延迟焦化技术,解决了炉管结焦过快等问题,具有结焦速率低、停留时间长、处理量大、轻油收率高等特点。 | 与目前先进技术相比:焦化炉单程处理量提高至60万吨/年,提高50%;注汽量降低至1000kg/hr,降低50%;清焦周期延长1倍左右;焦炭产率系数降低至1.4左右;石油焦产率平均降幅10%。 | 该技术已在炼油企业实现应用。 | 石油炼制 | 中国石油和化学工业联合会 |

| 9 | 对苯二胺类防老剂新型过程强化技术 | 采用贵金属催化氢化合成橡胶防老剂6PPD,可简化流程,实现连续化生产,提升安全性、降低能耗物耗。 | 结晶点≥45.5°;加热减量(70±2°) ≤0.5%;灰分(750±25°)≤0.1% ;纯度(GC法)≥97%。消耗下降30%,能耗下降20%,原料单耗下降5%,吨产品成本下降了10%以上。 | 该技术已在多家橡胶企业实现应用。 | 橡胶 | 中国中化集团有限公司 |

| 10 | 高效合成、低能耗尿素工艺技术 | 采用全冷凝反应器的尿素合成高压圈、两段式工艺流程,设置简捷中压系统,降低了高压汽提塔负荷和中压蒸汽消耗,工艺能耗低于传统水溶液全循环法尿素装置和CO2汽提法尿素装置。 | 吨尿素消耗原料液氨568kg,CO2 735kg,循环水(10℃温差)65t,耗电25kW·h,吨尿素耗蒸汽(2.4MPa饱和蒸汽)700kg;与传统CO2气提法尿素工艺比,吨尿素2.4MPa饱和蒸汽消耗可降低300kg,电耗增加2kw.h,循环水耗降低10t,原料液氨和CO2消耗相当;尿素主装置吨产品综合能耗折标煤107.8kg,比传统CO2气提法尿素装置低25-30%。 | 该技术已在氮肥生产企业实现应用。 | 化肥 | 中国石油和化学工业联合会 |

| 11 | 绿色高效催化防脱氯连续加氢技术 | 结合不同催化剂的特性,采用磁分离、膜分离等技术实现万吨级邻苯二胺、2,5-二氯苯胺连续化生产,具有工艺清洁,安全风险小,自动化程度高,能耗低,设备腐蚀程度低,产品质量稳定等特点。 | 硝基物加氢原料转化率大于99.95%,选择性大于99%,其中氯代硝基苯加氢脱氯副反应产物选择性小于0.1%,吨产品的催化剂消耗小于1kg,产品含量大于99.95%;生产1t邻苯二胺产生的废水量较硫化碱还原法减少95%;连续化加氢反应风险为“1级”,氢气消耗下降15%。 | 该技术已在精细化工行业实现应用。 | 精细化工 | 中国中化集团有限公司 |

| 12 | 基于工业互联网的石化行业重大危险源风险管控与应急一体化系统 | 根据石化行业风险分析及安全需求,开发了生产企业、油气田、油库、长输管道等基于工业互联网的石化行业重大危险源风险管控与应急一体化系统,并在大型石化企业、油气储运设施成功应用,提升企业安全生产和应急管理的可视化、集成式、智能化水平。 | 研发基于红外特征吸收光谱及多波长激光光谱分析的泄露检测技术,通过3μm以下H2S、CO、CH4和C2H4特征吸收光谱抗干扰测量及计算机层析技术的多线吸收光谱水平场快速反演,实现ppb级1公里范围水平场泄露准确识别和早期预警。 | 该技术已在石化生产和储运企业、及安全生产监管部门的工业互联网系统建设中得到应用。 | 石化 | 中国石油和化学工业联合会 |

| 13 | Robust-IC 全流程智能控制系统 | 将互联网、大数据、人工智能与石油化工生产过程深度融合,解决了石化生产装置中多变量、非线性、强耦合、纯滞后、间歇式和连续式控制并存、多约束和多目标调控等技术难题,提高石化生产装置智能化水平。 | 智能控制率达98%以上,平稳率达100%;控制回路均方差降低20-90%;收率提高0.2-3.0%;能耗降低0.5-10%。 | 该系统已在多套石化炼油生产装置应用。 | 石化 | 中国石油和化学工业联合会 |

| 14 | 大型气流床气化技术 | 气流床气化从原料形态分为水煤浆、干煤粉两种,水煤浆气化技术将煤粉制成煤浆,气化炉气化温度1350~1500°;粉煤气化技术是用气化剂将煤粉夹带入气化炉,在1500~1900°高温下气化,残渣以熔渣形式排出。先进气流床气化工艺具有气化压力高、处理能力大、碳转化率高、煤种适应范围较宽等特点,还可协同处置危险废物。 | 水煤浆气化技术:气化压力1.5-8.7MPa,碳转化率>98.5%,冷煤气效率>70%,有效气(CO+H2)含量>80%;与固定床气化工艺相比,能耗降低10%以上。粉煤气化技术:气化压力2.0-4MPa,碳转化率≥99%,冷煤气效率>80%,有效气(CO+H2)含量>90%;与固定床气化工艺相比,能耗降低10%以上。 | 该技术已经应用于煤化工等行业。 | 煤化工、石化 | 中国石油和化学工业联合会 |

| 15 | 基于界面调控和粒径优化的分散稳定技术 | 基于可有效调控固液界面张力三元共聚物(NDF)和动态优化固体粒径及其分布技术(NDJ),解决了固液体系生产、储运和使用中界面不容、性能劣化、体系不稳的问题。 | 在煤化工领域,煤浆浓度提高62%,稳定在1000mPa/s时存放45天无沉淀;在材料领域,熔体流动速率提高至33%;在农药领域,载药量提高50%。 | 该技术已应用于化工、材料和农药领域。 | 石化 | 中国石油和化学工业联合会 |

| 16 | 面向石化行业的危化品存储运输监控系统 | 针对危化品存储、车辆运输过程中存在的监控信息不全面、监控数据不准确、调度信息不科学等问题,将卫星导航、物联网技术、云计算技术、智能感知等技术应用于危化品车辆运输管理,提高了危化品车辆运输的生产管控水平。 | 支持30万台终端接入位置服务平台;支持不少于1万的管理用户数,并可平滑扩展;满足信息安全三级要求;车载终端温度、压力、液位、胎压等常用传感器可配置兼容接口;支持3G/4G/5G移动通信;支持视频传输,最高可达720P;定位精度高于10m,速度精度优于0.2m/s。 | 该技术已在多家石化企业应用。 | 石化 | 中国石油和化学工业联合会 |

| 17 | 管道完整性管理及智能分析决策技术 | 围绕油气输送管道完整性管理及智能分析决策业务需求,开发多种技术的管道完整性管理及智能分析决策成套技术,可以有效提升管道完整性管理的专业化、科学化、智能化水平。 | 管道不同批次检测数据对齐覆盖率100%;有效提高管道维修决策可靠性,降低检维修费用15%以上;提高管道数据关联性和利用率。 | 该技术已在部分原油管道、成品油管道、天然气管道、集输管道及厂际管道得到应用。 | 石化 | 中国石油化工集团有限公司 |

| 18 | 石化企业水务智能技术 | 以智能传感器为基础,对工业水系统的实时信息实现无线自动采集,实现从工业水生产运行中心到生产装置的各个层次的系统监控、统计分析及智能预警,通过工业水多水源分配优化、循环水系统全流程优化、污水系统整体优化。 | 系统运行稳定,数据满足系统要求;系统整体功能完备,界面友好、互动性强,接口具有较强的开放性;系统安装配置灵活方便,支持快速部署与应用,易维护;系统支持并发用户数大于1000人;系统优化模型计算稳定收敛,计算误差小于5%;模型计算响应时间小于5秒,数据库服务器处理时间小于2秒,应用服务器处理时间小于3秒,数据查询响应时间小于3秒,系统能支持7×24小时的业务访问。 | 该技术适用于流程行业的工业水系统(新鲜水系统、循环水系统),已在石化企业应用。 | 化工 | 天津市工业和信息化局 |

| 19 | 石化储罐完整性管理关键技术 | 针对石化储罐(群)安全管理需求,开发形成了“检测+评价+决策+系统”的储罐完整性管理成套技术,可实现储罐结构形变和基础沉降的全面、精确、快速检测与评价。 | 储罐结构形变识别精度±3mm以内;储罐腐蚀检测可靠性85%以上,风险因素辨识率90%以上;基于全面检查评价、风险评价和腐蚀预测的完整性综合分析与决策方法,有效提高开罐检维修修计划可靠性,降低检维修费用20%以上;储罐(群)完整性管理系统有效提高数据利用率和罐区管理水平。 | 该技术已应用于多个石油储备库。 | 石化 | 中国石油化工集团有限公司 |

| 20 | 基于液化天然气(LNG)冷能利用的液体空分设备 | 利用高压LNG气化过程的冷量,以较低的水电消耗生产液氧、液氮和液氩等产品,减少常规LNG气化过程中对周边环境的影响。 | 采用先进的空分流程工艺和制造技术,比常规空分设备节电50%;采用乙二醇闭式循环,取消了常规的循环冷却水系统以及冷冻机组,节省水消耗70%。 | 该设备已应用于液化天然气LNG接收站项目。 | 石化装备 | 中国石油和化学工业联合会 |

| 21 | 双氧水本质安全化技术 | 针对双氧水生产中的安全环保问题,优化了气相燃爆高风险环节的工艺设计,降低了双氧水装置的废气排放,形成了包含工艺、控制、设备等内容的双氧水装置安全保障系列技术,提升了双氧水装置的自动化监控水平。 | 尾气排放量降低80%以上;总磷含量平均降低50%以上;关键安全参数实现在线软测量分析,误差小于8%。 | 该技术已用于多家石化企业双氧水装置。 | 精细化工 | 中国石油和化学工业联合会 |

| 22 | 周期性扩缩流动强化传热减阻节能技术 | 开发了流道间距可调的连续扩缩错/逆流翅片板换热器以及组合式梅花瓣型/多向波纹型超长内翅片管换热器,可在流程工业严苛工况下实现余热资源高效利用。 | 开发的扩缩变流冷凝式余热回收换热装置比传统翅片管式换热器传热系数提高2倍,内翅片管比传统光管换热器传热系数提高1.5倍;换热装备寿命提高30%,实现了高效低能耗。 | 该技术已在化工行业实现应用。 | 石化 | 中国石油和化学工业联合会 |

| 23 | 满足国VI升级的FCC汽油关键组分定向分离技术 | 该技术通过蒸馏切割将FCC汽油分离为轻、中和重三个汽油馏分,对中汽油馏分进行溶剂双向萃取,实现了“烷烃/环烷烃/大分子烯烃”、“小分子烯烃”和“芳烃和硫化物”三组关键组分的同时分离。芳烃和硫化物与重汽油馏分可直接选择性加氢脱硫,减少辛烷值损失;其余组分可作为高辛烷值调和组分或生产高辛烷值组分及高附加值化工产品原料。 | 催化汽油精制后总硫小于10mg/kg;50%以上的高烯烃催化汽油不进行加氢脱硫;氢耗较加氢技术减少1/2~2/3,RON损失少1~2个单位。 | 该技术已在多家炼油企业应用。 | 石油炼制 | 中国石油和化学工业联合会 |

| 24 | 煤基合成气制乙二醇工程技术 | 该技术以合成气为原料,以亚硝酸甲酯为中间循环物质,经草酸二甲酯制备乙二醇产品,工艺路线安全、环保。 | 草酸二甲酯选择性95%以上,时空产率600g/(kg·cat·h)以上;草酸二甲酯转化率99.9%,乙二醇选择性95.0%以上,乙二醇的时空产率400g/(kg·cat·h)以上;酯化羰化尾气经处理后的NOx≤80mg/m3;产品乙二醇纯度稳定达到99.9%以上,220nm下的紫外透过率85%以上,满足国标优等品要求;酯化羰化工段有效避免传统技术采用亚硝酸钠引发产生的废盐。 | 该技术已经在多家煤化工企业实现应用。 | 煤化工 | 中国石油和化学工业联合会 |

| 25 | PX氧化催化剂绿色制备关键技术 | 该技术开发了醋酸钴水溶液、醋酸锰水溶液、醋酸钴锰水溶液和钴锰溴水溶液四种PX氧化催化剂及绿色制造技术。催化剂活性高、稳定性好,可减少环境污染,改善生产和应用环境。 | 与传统技术相比,吨醋酸钴节约27kg钴、511kg醋酸及1t硝酸;吨醋酸锰节约73kg锰和602kg醋酸;醋酸钴能耗低于传统工艺的2%;醋酸锰和溴化锰可基本实现零外供能耗;产品中主要杂质含量降低90%。 | 该技术在多家石化企业应用。 | 石化 | 浙江省经济和信息化厅 |

| 26 | 大规模低阶煤管式间接干燥工艺技术与装备 | 采用间接换热低温干燥技术,以低压过热蒸汽作为干燥介质,通过与壳程内水蒸气间接换热实现干燥,煤中水分除尘、冷却后回收可作为项目补充用水,大幅降低废水产生量,适用于高水分低阶煤的提质和加工利用。 | 褐煤水分由35-45%降低到10-12%;无固体或液体废弃物排放,干燥尾气中的粉尘含量达到200mg/m3(标况)以下;干燥机蒸发的水蒸气回收率可达94%;与现行通用技术相比,废水产生、处理量下降90%。 | 该技术已在煤化工企业实现工业化应用。 | 煤化工 | 中国石油和化学工业联合会 |

| 27 | 三峰级配制备高浓度水煤浆成套技术 | 基于煤浆复合流理论的三峰级配制备高浓度气化煤浆技术,配套研制了大型细磨机与超细磨机系列关键设备和专用添加剂,可在大幅度降低气化能耗的同时将细化/超细化改性污泥形成的均质浆液作为液相填充载体,实现了高掺量污泥与煤协同制浆。 | 在单棒磨制浆基础上将煤浆浓度提高3-6个百分点,高掺量污泥与煤协同制浆技术可达到污泥(含水95%)/干煤≥5%;水煤浆浓度每提高 1 个百分点,1000Nm3合成气煤耗降低7.51kg,氧耗降低8.61Nm3;与现有单棒磨技术相比,生产单位产品可节约标煤7%、水资源19%、无污泥排放。 | 该技术已在煤化工企业实现应用。 | 煤化工 | 中国石油和化学工业联合会 |

| 28 | 高性能耐硫变换催化剂和净化剂成套关键技术 | 针对煤或石油焦等制氢亟需的高压耐硫变换催化剂及净化剂存在抗水合性能差、易粉化、变换系统易“飞温”等技术难题,开发了高性能耐硫变换催化剂和净化剂成套关键技术,解决了催化剂床层在高浓度CO条件下易“飞温”的问题,实现了过程安全可控、高效脱除杂质气体和可控变换。 | 催化剂在200℃水热处理4小时物相不发生变化;镁铝尖晶石载体强度不低于150N/cm,比表面积不低于180m2/g;催化剂强度不低于150N/cm,比表面积不低于150m2/g,催化剂CO转化率可在40-95%之间调整;与传统技术生产镁铝尖晶石载体相比,载体生产过程实现无废水排放,焙烧温度从约700℃降至550℃,每吨载体节省电耗15%以上;与传统催化剂生产技术相比,催化剂生产过程减少废水排放60%以上;降低活性金属氧化物用量20%以上。 | 该技术已在煤化工领域实现应用。 | 煤化工 | 福建省工业和信息化厅 |

| 29 | 高性能聚四氟乙烯分散树脂产业化新技术 | 设计开发了新型反应装置,实现反应体系的高效分散性、粒径分布均匀性以及聚合体系稳定性,提高了聚四氟乙烯的压缩比。针对现有聚四氟乙烯分散树脂生产废水中含有全氟辛酸的问题,开发了靶向捕获污水处理技术,可回收废水中98%以上的全氟辛酸或含量降至ppb级。 | 废水中全氟辛酸回收率达到98%以上(或降至ppb级);乳液输送稳定性提升,破乳料减少90%。 | 该技术已经实现工业化应用。 | 化工新材料 | 四川省经济和信息化厅 |

| 30 | 焦炉气制甲醇绿色技术 | 该技术以焦炉气为原料生产甲醇,开发了废水汽提及热量回收、锅炉排污水回收等节能、节水绿色工艺,资源利用效率提高。该技术还可用于低阶煤分质分级利用领域,利用中低温热解煤气生产甲醇产品,发挥热解煤气潜在价值,实现资源综合利用、节能减排。 | 该技术适用于17000~125000Nm3/h焦炉气制甲醇;30万吨/年焦炉气制甲醇装置运行能耗1272.4kgce/t。 | 该技术已在焦炉气制甲醇领域实现应用。 | 煤化工 | 中国化工集团有限公司 |

| 31 | 高纯度(≥95%)过氧化氢异丙苯生产工艺及产品 | 采用空气替代氧气制备过氧化氢异丙苯(CHP)新工艺,工艺简单安全,污染物零排放,生产周期短,产品产出率高,一次精镏可达到95%含量的优质产品。 | 外观无色透明,纯度不低于95%;活性氧含量不低于9.98%;密度不低于1.04g/ml;PH值4-8;色相(Gardner)不大于1。 | 该产品已在医药生产行业应用。 | 精细化工 | 辽宁省工业和信息化厅 |

| 32 | 红矾钠有机还原制备氧化铬绿和铬酸酐联产清洁技术 | 利用淀粉和葡萄糖混合物为还原剂,低温加压高效还原红矾钠,并与铬酸酐生产过程耦合,实现清洁生产,提高了资源利用率,全流程削减了污染物排放。 | 红矾钠的液相还原转化率和含铬硫酸氢钠中六价铬的还原转化率均接近100%;可同时制备冶金级氧化铬和颜料级氧化铬,颜料级氧化铬绿符合国家标准;能耗降低约12%。 | 该技术已应用于铬盐行业。 | 无机盐 | 中国石油和化学工业联合会 |

尊敬的行业同仁,

亚化咨询完成最新版《中国环氧丙烷技术与市场年度报告》,与行业人士共同探讨:

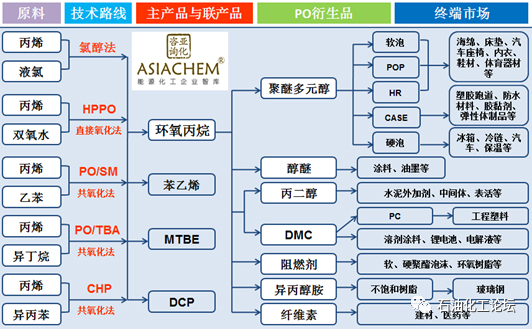

环氧丙烷(PO)是化工行业尤其是精细化工重要的组成部分,下游产品主要包括聚醚多元醇、丙二醇、碳酸二甲酯、丙二醇醚等,是非离子表面活性剂、油田破乳剂、农药乳化剂等的主要原料。创新驱动已经成为环氧丙烷产业链发展的新常态,其在生物可降解塑料,电子化学品等高价值领域的应用也在不断开发,发展前景广阔。

在安全环保日趋严格,产业结构优化调整的背景下,随着新工艺与催化剂的开发与应用,环氧丙烷生产技术朝多元化方向发展,多种工艺路线百家争鸣,氯醇法 PO 生产装置将受到越来越多的限制。2019年4月国家《产业结构调整指导目录》征求意见稿鼓励15万吨/年及以上直接氧化法PO、20万吨/年及以上共氧化法PO项目,限制氯醇法PO生产装置。

可观的利润与市场需求吸引了大量的新进入者,行业处于扩张态势。根据现有规划,未来新增产能主要以 HPPO、PO/SM、PO/TBA、CHP等非氯醇法路线为主。截至2020年12月,处于试生产、在建、前期工作和计划中项目超过40个,涉及环氧丙烷总产能1000万吨/年。2021年,中国将迎来环氧丙烷项目投产高峰。

本报告重点关注环氧丙烷生产技术进展、经济分析、市场规模、项目布局、新兴市场、主要参与者、发展趋势。突出了环氧丙烷行业现状和轨迹的重要和有价值的数据以及未来5年的预测。

本报告涵盖主要内容如下,

环氧丙烷行业概况(价值链、行业动态、成长要素)

环氧丙烷生产工艺技术开发与工业化(商业化技术、新兴技术)

氯醇法

直接氧化法

共氧化法(PO/SM、CHP、PO/TBA)

不同工艺路线比较

不同路线成本竞争力分析与经济性评价

测算范围和基本原则

投资估算与参数选择

原料产品价格与说明

成本模型与盈利性

测算结果与综合分析

新建项目展望与重点项目剖析2015-2025

落后产能淘汰情况

重点运行项目情况

拟在建新项目展望

环氧丙烷供需现状及展望2015-2025

产能现状与展望

产量现状与展望

进出口量与价格

消费现状与展望

下游重点市场

聚醚多元醇

丙二醇

碳酸二甲酯

可降解塑料

新兴应用

重点原料供需现状及展望2015-2025

行业政策回顾与展望

结论与建议